Mehrkanal-Datenlogger für Strom, Spannung, Temperatur, Kraft, Weg, Beschleunigung, u.a. mit Datenanalyse nach Kundenanforderung.

Datenlogger für Schweißmaschinen Anwendungen

Data monitoring & datalogger for steel welding equipment

Die Einhaltung der Qualitätsanforderungen für das Schienenschweißen wird durch eine lückenlose Aufzeichnung der wesentlichen Betriebsdaten und der Ermittlung des Energieprofils nachgewiesen. Das aktuelle Energieprofil kann auch durch eine Energieampel zur Anzeige gebracht werden, womit ein Energiemanagement während der Schweißungen möglich ist.

Dies ist nun erstmals in einer Stahl-Schweißanlage mit einem externen vollautomatischen Datenlogger realisiert, wobei die Schnittstellen zu den Sensoren den besonderen Anforderungen der Schweißanlage angepasst wurden. In Zusammenarbeit und auf Initiative der Firma LASA Schienentechnik GmbH wurde das System auf Basis von bewährten Baugruppen entwickelt und für die rauhen Betriebsbedingungen angepasst.

Der Datenlogger besteht aus einer Elektronikeinheit und einem Sensorverteiler mit Netzgerät.

Eine Energieampel kann optional zur Signalisierung des Zustandes zusätzlich angeschlossen werden, wobei dann auch das Energieprofil als Information für Einstellungskorrekturen zu verwenden ist.

Als Steuergerät wird die Systemsteuerung Typ DRS-500-ECS eingesetzt. Die Befehlsfolge wird komplett im Gerät verarbeitet und die Messdaten auf einer SD-Karte gespeichert (max. 16 GByte).

Im Betrieb arbeitet das Gerät vollautomatisch ohne Bedienung oder Einstellungen vor Ort.

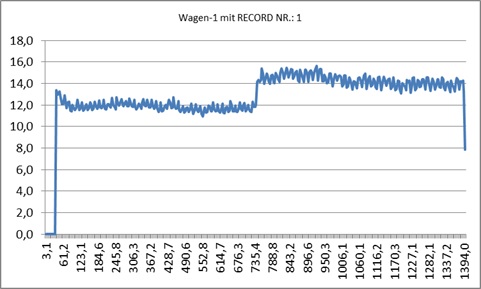

Die Datenauswertung des Energieprofils erfolgt off-line in EXCEL. Ein integriertes Makro verarbeitet die Log-Daten zu einem Energieprofil-Diagramm.

Das Gerät führt alle Messaufgaben mit einer vorgegebenen Aufzeichnungsrate durch und speichert die Daten auf einer SDHC Karte chronologisch mit Angabe des Datums und der Uhrzeit (hh:mm:ss:ms) ab.

Es ist während der Datenaufzeichnungen kein PC/Laptop Anschluss erforderlich.

Datenlogger-Einstellungen

Eine mitgelieferte Bedienoberfläche stellt den Zugang zum Datenlogger her, um die folgenden Einstellungen vorzunehmen:

Die Einstellungen werden in der Regel nur bei der erstmaligen Inbetriebnahme gemacht.

Datenauswertung mit EXCEL Makro

Eine mitgelieferte EXCEL Datei wertet die auf der SD-Karte befindlichen Daten aus.

Mit einem Makro wird die Datenauswertung weitestgehend automatisiert.

Anpassungen an Applikationen

Das Gerät kann für Anwendungen außerhalb der Schweißtechnik auch an andere Applikationen angepasst werden.

Die Erfassung der Daten ist neben den periodischen Aufzeichnungen auch in Echtzeit möglich.

Hierfür sind verschiedene Kanäle mit Interrupt-Verarbeitung konfigurierbar,

und ebenso können auch bei kritischen Veränderungen oder Überschreitung von Grenzwerten Alarm- oder Störungssignale erzeugt werden.

Eine Millisekunden genaue Protikollierung wird für jeden Störungsfall vorgenommen und das Gerät arbeitet absolut unabhängig und autark von den zu überwachenden Anlagen.

Zusammenfassung der wesentliche Merkmale

der Datenlogger kann durch eine Rundsteckverbindung schnell umgerüstet werden.