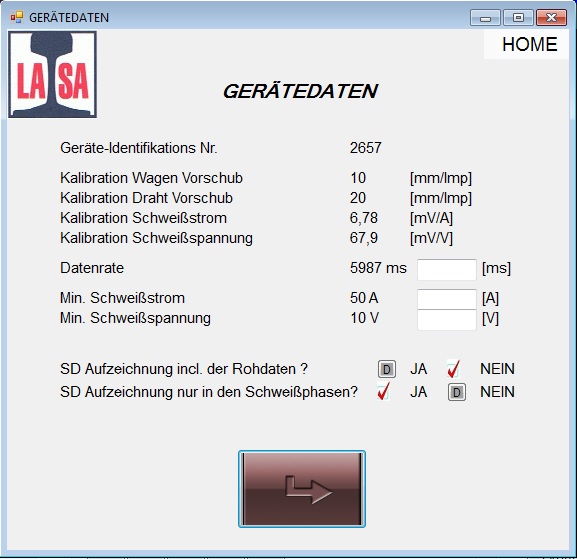

Datenlogger Bedienoberflächen für Kalibration und Betriebsdaten

Als Steuergerät wird die Systemsteuerung Typ DRS-500-ECS eingesetzt. Die Befehlsfolge wird komplett im Gerät verarbeitet und die Messdaten auf einer SD-Karte gespeichert (max. 16 GByte). Mit einer PC/Laptop Bedienoberfläche werden die Parametereinstellungen und Kalibrationsdaten erstellt. Die Datenauswertung erfolgt in EXCEL.

Das Gerät führt alle Messaufgaben mit einer vorgegebenen Messrate durch und speichert die Daten auf einer SDHC Karte - chronologisch - mit Angabe des Datums und der Uhrzeit (hh:mm:ss:ms) ab. Es ist im Betrieb kein PC/Laptop Anschluss für jedwede Bedienung erforderlich.

Für die Geräteeinstellungen können die folgenden Menüpunkte angewählt werden:

Die Einstellungen werden vor Beginn der Messreihen gemacht und sind in der Regel festgelegte Einstellungen, die nicht oder nur wenig verändert werden.

Die Einstellungen werden in einem EEPROM gesichert und gelten so lange, wie die Eigenschaften der Anlage nicht verändert werden.

Hierzu gehören:

Die verschiedenen Bereiche werden dem Bedienpersonal auf LED-Anzeigen signalisiert,

und es können so entsprechende Einstellungen korrigiert werden damit die Anlage im Bereich GRÜN gefahren wird.

Hierdurch wird ein optimale Energieeinsatz gewährleistet, und so werden letztlich lokalen Überhitzungen des Schweißgutes vermieden.

Die Energieampel kann auch entfallen, wenn nur die reinen Datenloggerfunktionen benötigt werden.

Alle Daten werden parallel auf die SD-Karte geschrieben, so dass der gesamte Schweißprozess vollständig dokumentiert wird.

Easy Motion Protocol

Alle Befehle sind hinterlegt. Es werden lediglich die Parameter eingegeben und durch click's die Aktionen gestartet oder beendet.

Als Protokoll wird das "Easy Motion Protocol" (EMP) verwendet. Es definiert Nachrichten und Antworten zur Ansteuerung des Datenloggers.

Jede Nachricht des EMP besteht aus einem Nachrichtenkopf mit einer Länge von zwei Bytes und einem Nachrichtenkörper mit der Länge von sechs Bytes.

Die EMP-Befehle bestehen aus einem ASCII-Zeichensatz, der von der Anlage intern geprüft und identifiziert wird, um dann entsprechend weiter verarbeitet zu werden.

Dieser Mechanismus steuert alle Abläufe des Datenloggers während des Betriebes mit den Bedienoberflächen.

Der Anwender braucht keinerlei zusätzliche Programme oder dll’s auf seinem Steuerrechner zu installieren.

Die Programme des Datenloggers sind als Applikation in den Ablauf des Gerätesteuerprogramms unabhängig eingebunden.

Die EMP-Befehle flechten sich in den normalen Arbeitsablauf des Datenloggers ein, verrichten ihre Funktionen und geben eine Antwort an den Sender zurück.

Danach arbeitet der Datenlogger wieder automatisch in seinem normalen Rhythmus.

Während der Datenaufzeichnungen wird die Anlage alleine durch ein Datenlogger-Gerätesteuerprogramm kontrolliert, das im Flash-Speicher des Prozessors abgelegt ist.

Alle variablen Parameter sowohl für den Datenlogger als auch für die Steuerelektronik selbst, sind in einem EEPROM abgelegt.

Die Parameter-Daten werden nach dem Einschalten geladen und konfigurieren so die gesamte Anlage mit ihren vielfältigen Funktionen.